ワーク寸法を測定する手間を削減

BEFORE -改善前-

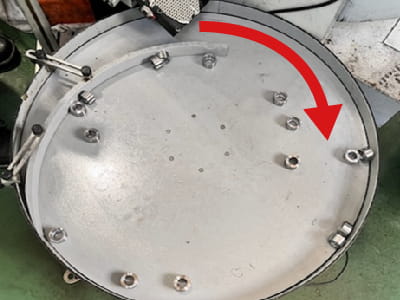

夜間に加工したワークは、コンベヤでワークストッカーまで運んでいます。

翌朝、最終加工品の仕上がり寸法を測って工具補正量を調整しています。

<問題>

- ストッカーが回っているため、どれが最終加工品か判別しづらい。

- 最終加工品を見つけるために、複数個の寸法を計測する必要がある。

もし補正値に誤りがあると、不良を出してしまう恐れがあるため、慎重に何個も確認していました。

AFTER -改善後-

ワークストッカーのテーブル上に仕切りを追加し、加工順が分かりやすくなるようにしました。

<効果>

- ワークが並ぶようになったので、最終加工品がすぐに分かるようになった。

- 不適合品を発見した場合、遡って確認できる。

テーブルの上に梁を設けましたが、ワークが取り出しづらいといったことは無く、問題なく使用できています。

メンバーからの一言

改善前の作業も過度に時間がかかる作業ではありませんでしたが、ほぼ毎日の作業でしたので、だいぶ楽になりました。